BABY PHILL est conçu pour tous les clients qui ont besoin d’une technologie Plug&Play et d’une mise sur le marché rapide. Le contrôle 100% IPC du dosage garantit une haute qualité du produit final.

Le nouveau modèle de BABY PHILL a été profondément remanié, avec une vitesse accrue jusqu’à 2 500 flacons/h (sur la base d’un volume de remplissage de 10ml/10R et 8ml).

BABY PHILL est conçu pour le remplissage de flacons RTU (prêts à l’emploi) dans des plateaux.

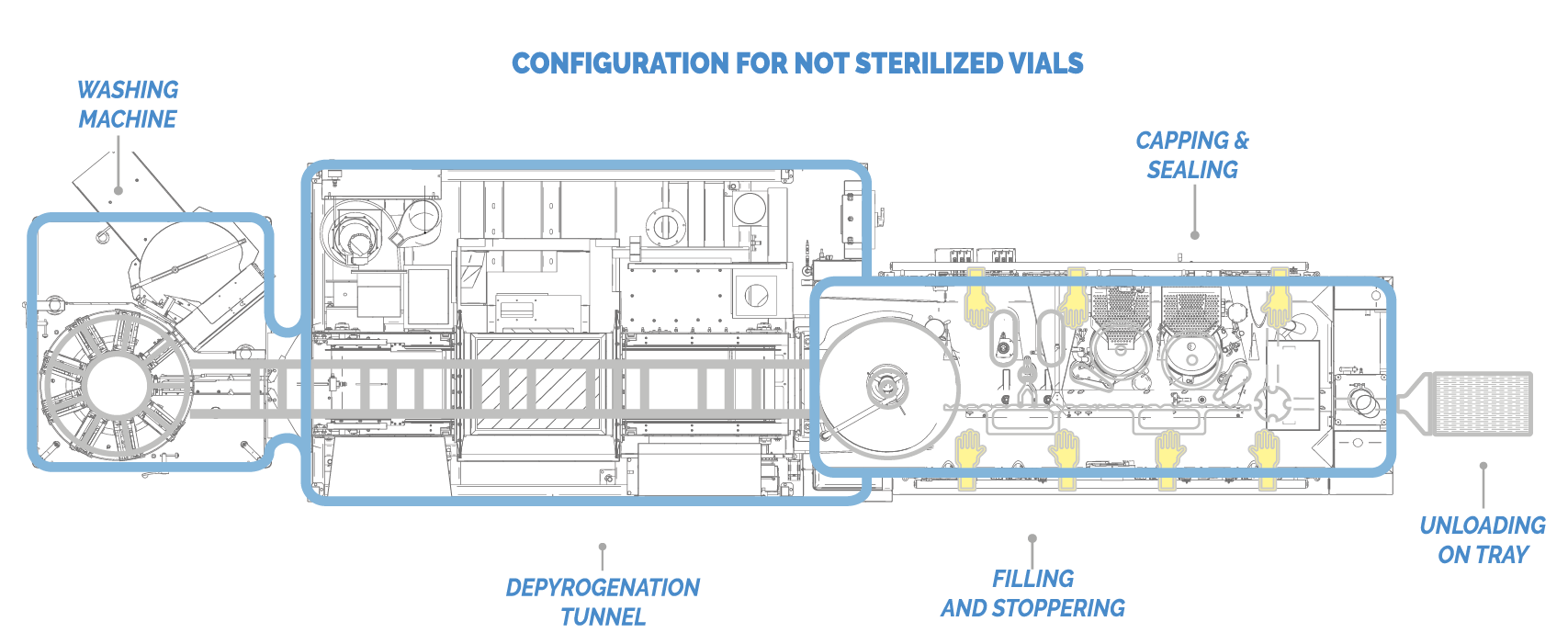

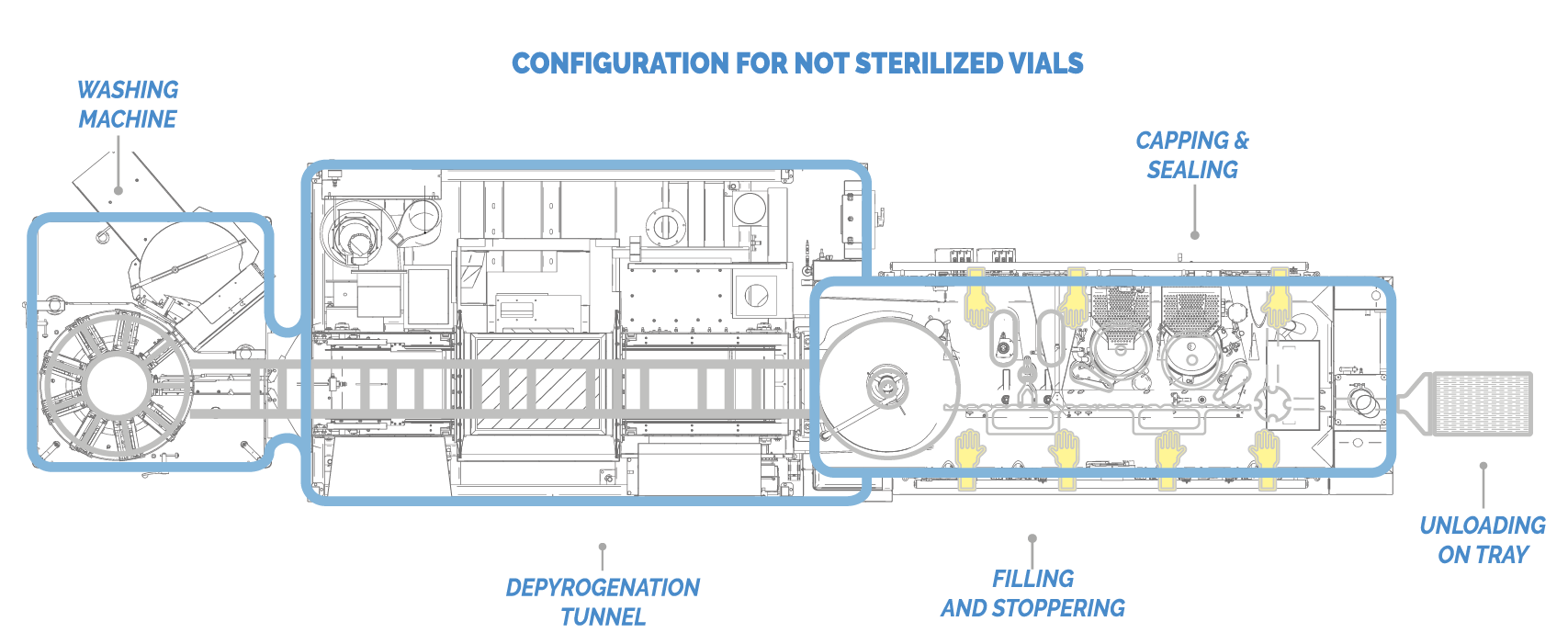

BABY PHILL peut également être connecté à une petite machine à laver les flacons et à un tunnel de dépyrogénation pour la production en vrac.

Valeurs de performance clés pour la finition du remplissage

|

Délai court

Pré-conçu

Fabrication rapide |

|

Une technologie éprouvée

Best In Class – Respect des directives BPF

Robustesse Isolateurs et machines de remplissage |

|

Faible encombrement

Compact Conception modulaire

Facile à reproduire, même dans des espaces restreints |

|

Flexibilité

Adapté à différents produits

Adapté à différents processus |

Produits et matériaux d’emballage

- Le BABY PHILL a été spécialement conçu pour le remplissage aseptique de liquides.

- Il peut être utilisé pour de petits lots, avec des flacons RTU dans des plateaux.

- Il peut également être relié à une machine à laver et à un tunnel de dépyrogénation pour les lots de taille moyenne.

- Chargement et accumulation automatiques ou semi-automatiques des flacons sur une table rotative

- Une large gamme de flacons peut être adoptée, avec un minimum de changements de format et un impact rapide.

Une approche vraiment intelligente

Une approche vraiment intelligente

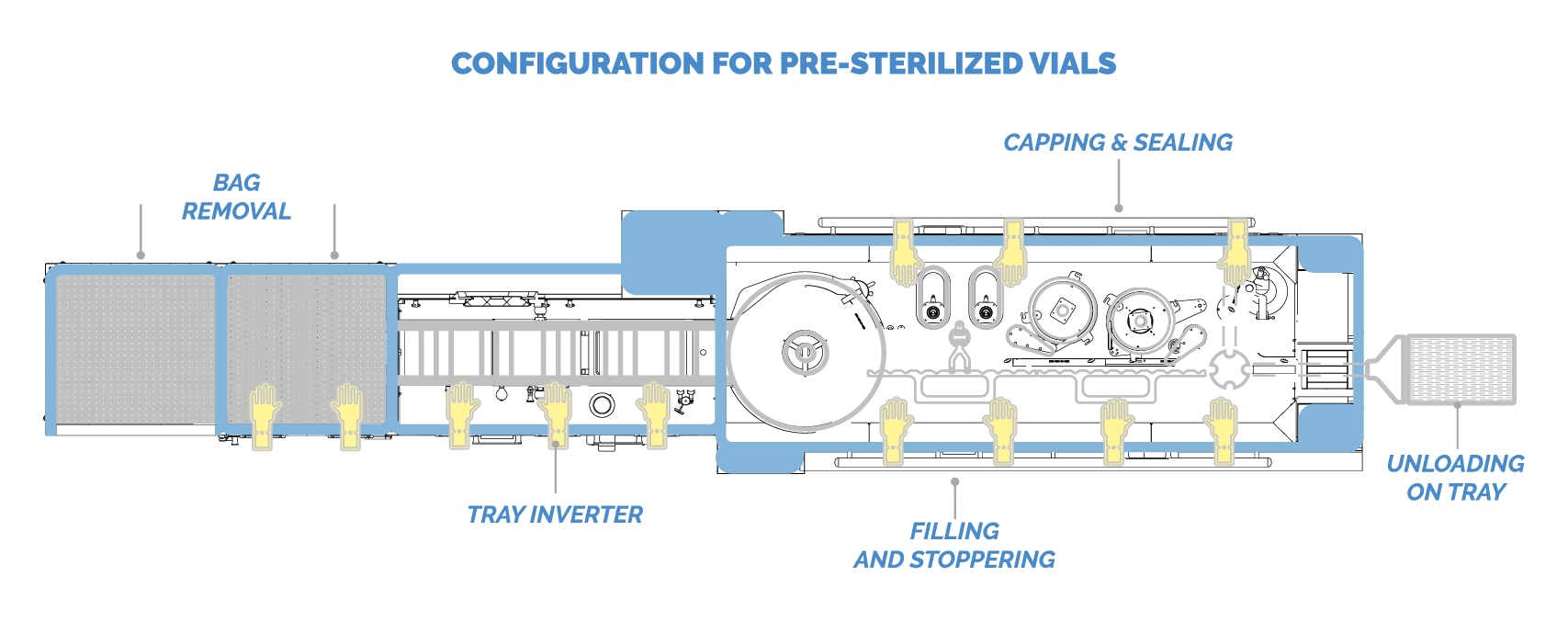

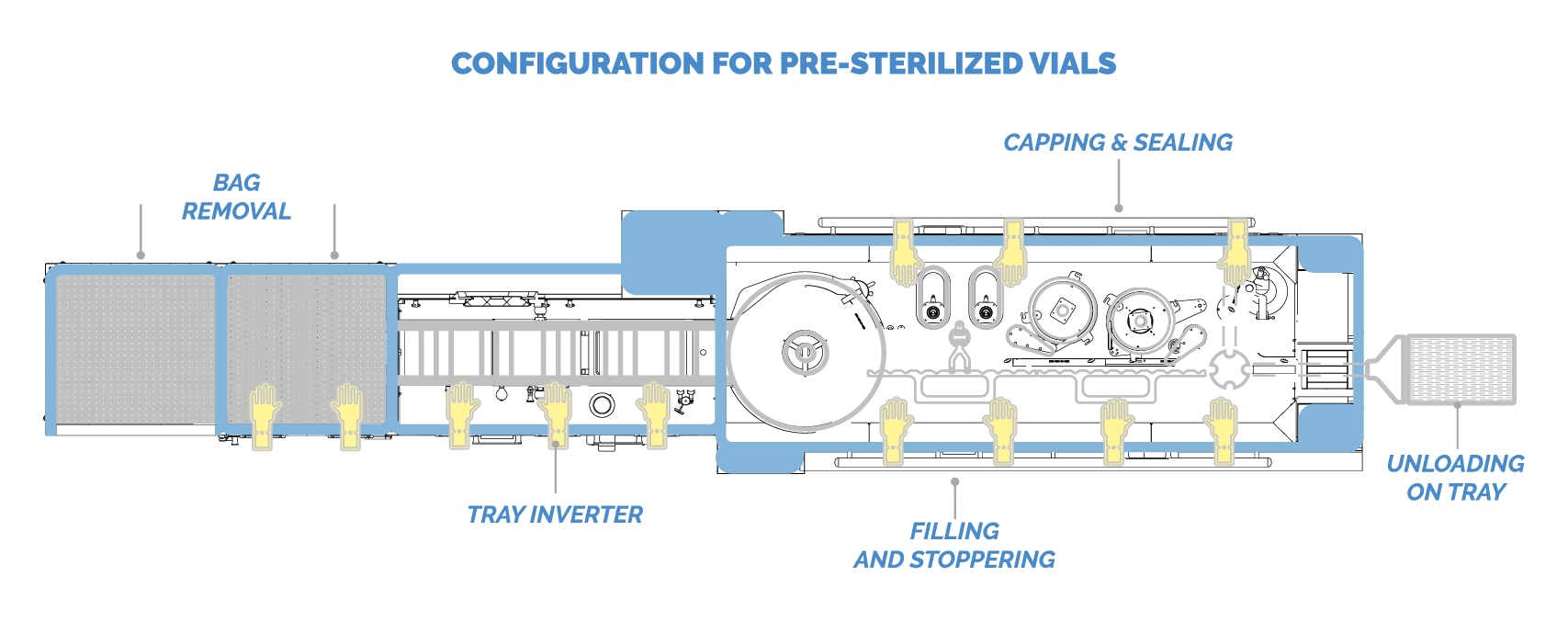

Grâce à sa conception modulaire, la ligne de remplissage est disponible dans différentes configurations possibles afin de répondre aux exigences des différents besoins de production.

Retrait des sacs et transfert sans contact

- ORABS pour le débagage et le transfert sans contact ou le laveur de flacons et le tunnel de dépyrogénation

- Chambre de décontamination rapide

- Gestion facile des sacs à déchets

- Système d’inversion de plateau

- Alimentation manuelle ou automatique

Table d’alimentation et de rotation des flacons

- Alimentation manuelle par le NTT, ou lien direct avec la machine à laver et le tunnel.

- Capteurs de charge minimale et maximale

- Ouverture centrale pour une meilleure circulation de l’air et moins de turbulences

- Servomoteur, vitesse réglable

- Changement facile des pièces de format

- Piège à flacons et station de rejet pour flacons renversés

- Entrée du faisceau de marche avec compteur optique à flacon

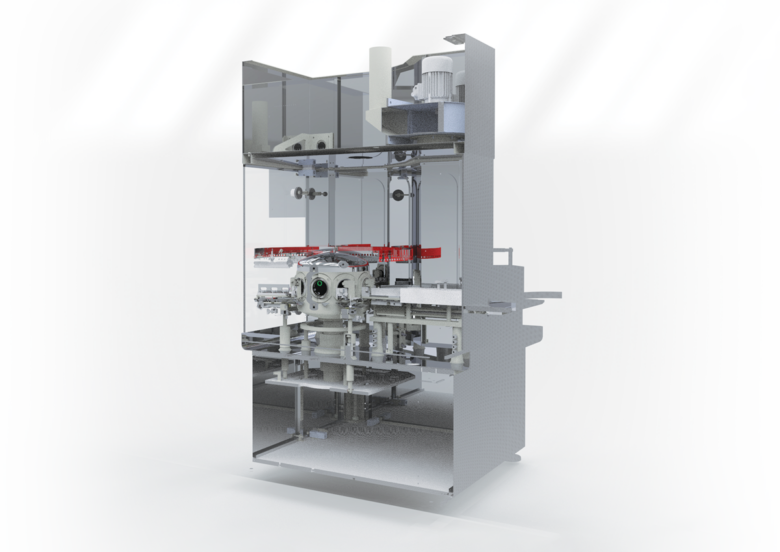

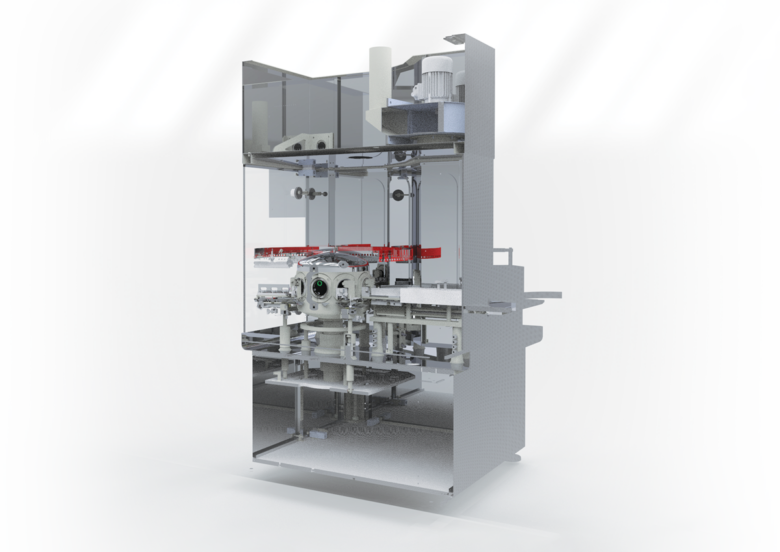

Remplissage et bouchage

- Système de transport linéaire, poutre de marche

- Pompes péristaltiques ou pompes volumétriques à piston, ou les deux

- Pas de flacon – Pas de fonction de remplissage

- 100% IPC avec capteurs (tare et brut)

- Injection d’azote, pendant et/ou après le remplissage

- Système de bouchage Pick & Place, avec détection de la présence du bouchon

- Fonction de remplissage servocommandée indépendante

- 1 + 1 Pompe de remplissage, pour un double remplissage (grand volume > 20ml)

- Volume de remplissage indépendant pour chaque pompe, réglable à partir de l’IHM

- Changement facile, du piston au péristaltique (les deux systèmes)

- Porte-aiguille pour la plongée, possibilité de remplissage par le bas

- Fonction d’amorçage incluse, avec moins de perte de produit (remplissage au poids)

Station de bouchage

- Convient pour les bouchons Flip-off, Tear-Off ou Press-on

- Système d’étanchéité de l’anneau de ralenti, moins de particules générées

- Paroi de séparation entre les postes de remplissage et de bouchage, avec trou de souris

- Détection de la présence du bouchon Pas de flacon – Pas de bouchon – Pas de fonction bouchon

- Convient à tous les formats, 2R-100R

- Contrôle de la pression pendant le bouchage disponible en option

Poste de rejet et sortie sur plateaux

- Après le scellage du capuchon, une roue à étoiles indexée sépare les bonnes fioles des fioles d’échantillons et des fioles éventuellement rejetées (sans bouchon ; sans capuchon ; hors tolérance).

- Les flacons sont dirigés vers un port RTP dédié, relié à un sac à déchets ou à un conteneur d’échantillonnage.

- Le bon produit est accumulé à la sortie de la machine sur un plateau amovible.

Accessoires disponibles

Le laveur rotatif intermittent est une machine à laver rotative entièrement automatique, à mouvement intermittent, adaptée au lavage et au nettoyage de récipients neufs, tels que les flacons. La machine à laver rotative est conçue pour traiter les flacons afin de permettre la décontamination interne et externe des récipients.

Cycle d’exploitation

La section de chargement est composée d’une plaque morte, directement reliée à une table rotative, où l’opérateur peut pousser les flacons du plateau en plastique vers la station de chargement. Le système de lavage est équipé d’aiguilles plongeantes avec la possibilité de varier les phases et les temps de distribution du fluide.

Cycle de lavage

La machine à laver rotative intermittente est proposée avec un cycle de lavage standard entièrement modifiable dans l’ordre/le type de média et programmable comme temps de lavage en fonction des articles à traiter et/ou de la disponibilité des médias de lavage.

- Chargement des pinces

- Soufflage avec de l’air comprimé filtré – INT

- Lavage (PW ou WFI) – INT/EXT

- Soufflage à l’air comprimé filtré – INT

- Lavage (PW ou WFI) – INT

- Soufflage avec de l’air comprimé filtré – INT/EXT

- Lavage (WFI) – INT

- Soufflage à l’air comprimé filtré – INT

- L’égouttage et le déchargement.

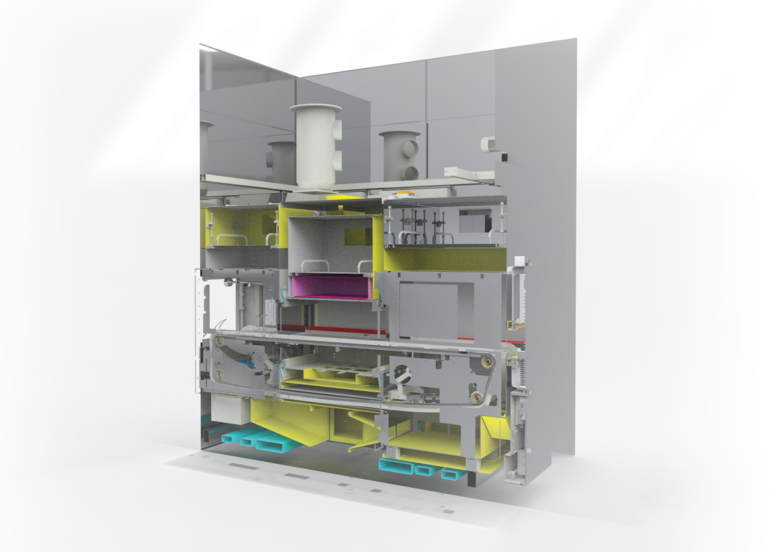

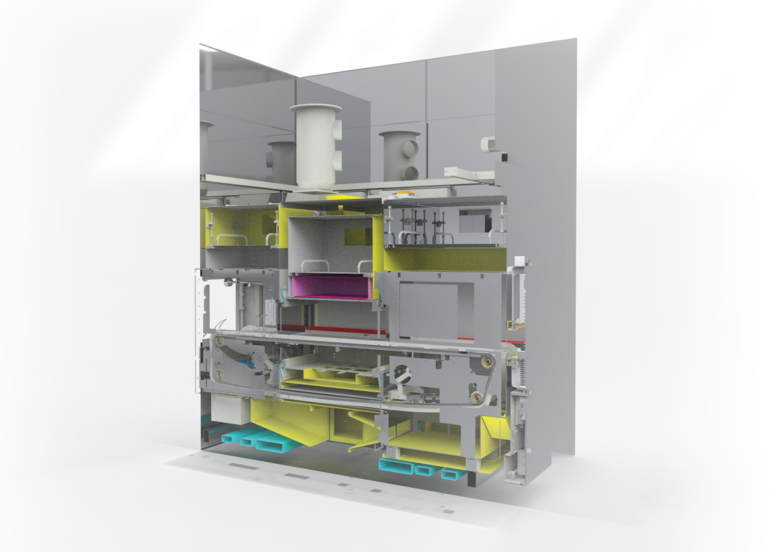

Le tunnel de dépyrogénation garantit la stérilisation et la dépyrogénation en continu de récipients en verre tels que les flacons de type R ou H, au moyen d’air filtré à haute température (max 350°C) dans des conditions de flux laminaire.

L’air recouvre verticalement les récipients, avec une augmentation uniforme de la chaleur, ce qui permet de réduire la durée du processus de stérilisation.

Zone d’alimentation

Un flux laminaire vertical protège l’entrée du tunnel de la contamination externe et évite la sortie de l’air chaud.

L’air est préfiltré, filtré HEPA et circule ensuite sur les flacons dans des conditions laminaires, à une vitesse ajustée autour de 0,4 – 0,5 m/s, avec une mesure de la vitesse de l’air.

Zone de dépyrogénation

La chambre est constituée d’une coque en acier inoxydable, protégée extérieurement par des matériaux isolants approuvés (céramique). Le tunnel est équipé d’un nombre variable de filtres HEPA pour les hautes températures (max 350°C).

Dans la chambre de dépyrogénation, l’air est entièrement recirculé. Pour chaque filtre, un ventilateur placé au fond du tunnel aspire l’air sous la bande transporteuse (au point le plus froid de la boucle de recirculation) et souffle l’air vers les réchauffeurs, placés le long du conduit d’alimentation, directement sur le système d’égalisation, à travers les filtres et, enfin, sur les flacons. De cette façon, il y a une augmentation de la pression dans le flux d’air juste pour l’augmentation de la température, avec moins d’efforts dans le fonctionnement du ventilateur et une plus longue durée de vie de l’appareil.

La vitesse de l’air est ajustée et contrôlée avec des conditions optimales de flux unidirectionnel.

Le point de consigne de la température maximale est de 350°C. Afin d’économiser de l’énergie et de ne pas surchauffer le verre, chaque type de flacon est traité avec le réglage durée/température approprié pour obtenir le degré de dépyrogénation souhaité.

Zone de refroidissement

Dans le module de refroidissement, l’air est aspiré de la pièce. L’air est d’abord pré-filtré, filtré HEPA et la vitesse de l’air est ajustée et contrôlée avec des conditions optimales de flux unidirectionnel.

Solution intégrée avec la technologie des barrières isolantes

- Possibilité de fonctionner en régime de pression positive ou négative (surveillance et alarmes)

- Classification de la propreté des particules en suspension dans l’air : ISO 5 pour l’environnement interne

- Système de flux d’air laminaire (Zero Frame) pour 0,45m/s

- Alimentation en air filtré HEPA ou ULPA

- Recirculation jusqu’à 70% du flux d’air

- Contrôle continu : Pression diff. Pression, température, RH%

- Étude préliminaire d’ingénierie CFD

Qu’est-ce qui rend le bébé Phill spécial ?

- Encombrement extrêmement réduit, ce qui permet de l’intégrer facilement dans votre laboratoire existant.

- Conception « plug-and-play », adaptée à une installation rapide et au démarrage de la production

- Système tout-en-un, toutes les fonctionnalités clés sont incluses de série

- Différents systèmes de dosage sont disponibles, pompes péristaltiques ou à piston.

- Meilleure intégration dans la technologie d’isolation, car Comecer conçoit et fabrique à la fois

- Changement rapide entre les lots, pour tirer le meilleur parti de votre investissement et de votre temps

- Possibilité d’intégrer et de connecter le système de lyophilisation

- Proposition de valeur exceptionnelle, en termes de flexibilité, de qualité globale, de prix et de disponibilité sur le marché

Configurations personnalisées

Le Baby Phill peut être configuré avec différents systèmes auxiliaires en amont et en aval pour constituer un ensemble complet. De la préchambre de chargement des flacons aux systèmes de lavage et de dépyrogénation, en passant par la sortie des flacons, les différentes solutions sont mises en œuvre pour répondre pleinement aux applications spécifiques.

Équipement en option

- Isolateur de classe A ou RABS

- « Dispositif de contrôle de l’intégrité des gants « Speedy Glove

- Chambre de chargement

- Chambre de déchargement Chargement/déchargement du lyophilisateur

- Lyophilisateur intégré

- Tunnel de stérilisation et de dépyrogénation

- Machine à laver les flacons

- Générateur VPHP intégré pour une décontamination automatique

- CVC pour le traitement indépendant de l’air (RH & T)

Une approche vraiment intelligente

Une approche vraiment intelligente

+

+